Sterilisator vertikal telah menjadi pilihan utama bagi banyak pabrik kelapa sawit yang menginginkan tata letak yang ringkas, operasi yang lebih aman, dan intensitas tenaga kerja yang lebih rendah. Namun, memilih kapasitas yang tepat tidak semudah memilih ukuran wadah dari katalog. Ini adalah keputusan sistemik yang melibatkan target hasil, kualitas pulp, infrastruktur uap dan air, ketinggian bangunan, tingkat otomatisasi, dan keseimbangan peralatan hilir.

Apa Fungsi Sterilisator Vertikal, dan Mengapa Kapasitas Penting?

Pabrik kelapa sawit sterilisator vertikal adalah bejana tekan yang memasak tandan buah segar (TBS) dengan uap jenuh untuk menonaktifkan lipase, melepaskan buah dari tangkai tandan, melunakkan mesokarp untuk pencernaan, dan meningkatkan pemisahan inti di kemudian hari. Kapasitas penting karena sterilisasi biasanya merupakan langkah penentu kecepatan di tahap awal: kapasitas yang terlalu kecil menyebabkan kemacetan di hulu dan kekurangan pasokan di hilir; kapasitas yang terlalu besar mengunci modal dan kapasitas uap ke waktu menganggur, sehingga meningkatkan biaya per ton.

Di sebagian besar pabrik, sterilisator vertikal dioperasikan dalam mode batch dengan sangkar atau keranjang yang diangkat dan diturunkan dengan kerekan. Setiap siklus meliputi: pemuatan, pra-ventilasi/pengeluaran udara, pemberian tekanan hingga titik yang ditentukan, pemasakan (penahanan), pelepasan tekanan, pembuangan kondensat, dan pembongkaran. Waktu siklus menentukan hubungan antara ukuran bejana dan throughput per jam.

Bagaimana Anda Mengonversi Throughput Per Jam Menjadi Kapasitas Sterilisator?

Mulailah dengan tiga variabel:

- Target Throughput (QFFB): ton TBS per jam (t/h).

- Waktu siklus sterilisasi (tcycle): jam per batch per wadah (termasuk semua tahapan).

- Biaya per batch per wadah (Cb): TBS netto per batch (ton).

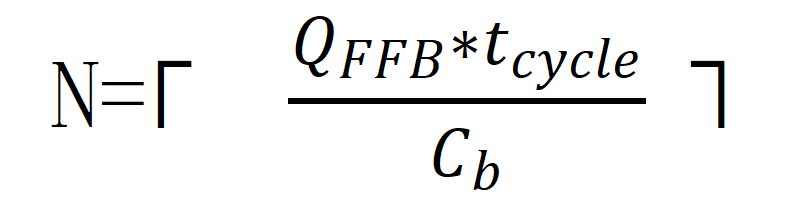

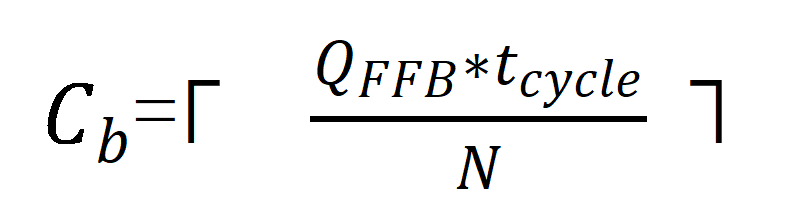

Jumlah wadah yang dibutuhkan (N) adalah:

Anda dapat melakukan back-solve untuk Cb (ukuran bejana) jika Anda ingin memperbaiki N karena alasan tata letak:

Asumsi rekayasa umum

- Waktu siklus (tsiklus): 60–90 menit (1,0–1,5 jam), tergantung pada kadar air buah, profil peningkatan tekanan, efisiensi ventilasi, dan otomatisasi.

- Tekanan/suhu uap: 2,8–3,2 bar(g) jenuh (≈133–138 °C). Beberapa penggilingan beroperasi hingga ≈3,5 bar(g) untuk buah yang sangat keras.

- Muatan keramba: umumnya 2,5–3,5 ton TBS per keramba. Wadah vertikal seringkali menggunakan 2–4 keramba per kelompok, tergantung pada diameter/tinggi cangkang.

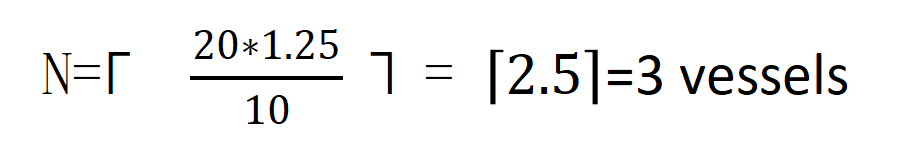

Contoh yang dikerjakan

- Target throughput: 20 ton/jam TBS

- Waktu siklus: 75 menit = 1,25 jam

- Ukuran kelompok kandidat: 10 ton TBS per wadah

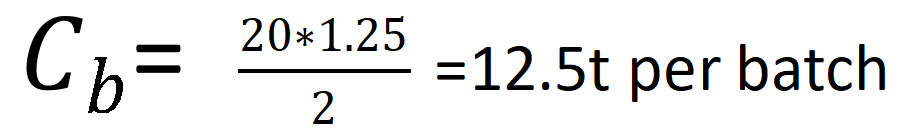

Jika bangunan Anda hanya dapat menampung dua cangkang sterilisator, Anda harus meningkatkan Cb:

Artinya, diameter/ketinggian yang lebih besar atau lebih banyak sangkar per wadah, ditambah dengan peralatan pengangkat/pengangkat yang lebih kuat dan kapasitas katup uap yang sedikit lebih tinggi.

Berapa Waktu Siklus yang Seharusnya Anda Rancang?

Siklus yang lebih pendek meningkatkan output per jam per wadah tetapi membutuhkan pembuangan udara yang sangat baik, pasokan uap yang andal, kontrol tekanan/suhu yang presisi, dan penanganan yang cepat saat bongkar muat. Gunakan angka-angka realistis dari operasi dan kondisi buah Anda. Sebagai dasar perencanaan:

- 60 menit (agresif): Membutuhkan ventilasi kondensat/udara yang andal, katup otomatisasi tinggi, dan buah yang konsisten. Sangat cocok untuk penggilingan yang beroperasi dengan baik dengan uap yang stabil.

- 75 menit (seimbang): Umumnya dapat dicapai dengan kontrol terintegrasi dan rutinitas bongkar muat yang disiplin.

- 90 menit (konservatif): Cocok untuk kondisi di mana fluktuasi uap atau variabilitas buah diperkirakan terjadi; kapasitas harus ditingkatkan untuk mencapai hasil yang sama.

Bagaimana Kualitas Buah Mempengaruhi Pilihan Kapasitas?

Karakteristik TBS secara langsung memengaruhi waktu siklus dan ukuran batch efektif:

- Kematangan & varietas: Tandan yang kurang matang atau lebih padat mungkin memerlukan waktu penyimpanan yang lebih lama untuk mencapai inaktivasi dan pelonggaran buah yang sempurna.

- Kadar air: Kadar air yang lebih tinggi meningkatkan perpindahan panas tetapi dapat meningkatkan volume kondensat; pastikan perangkap dan saluran pembuangan berukuran sesuai.

- Distribusi ukuran tandan: Tandan rata-rata yang lebih besar dikemas secara berbeda dalam sangkar; Anda mungkin memerlukan sangkar yang lebih lebar atau pengisian yang lebih sedikit untuk mempertahankan penetrasi uap.

Jika basis pasokan Anda mencakup beberapa perkebunan dengan tingkat kematangan yang bervariasi, pilih kapasitas yang sesuai dengan waktu sterilisasi terburuk Anda tanpa membuat buah terbaik terlalu matang secara kronis. Banyak penggilingan menambahkan wadah ketiga untuk mengoperasikan dua wadah dengan beban tinggi sambil menyimpan satu wadah sebagai wadah cadangan/siaga untuk memperlancar variabilitas.

Bagaimana Anda Harus Menyeimbangkan Sterilisator dengan Lini Produksi Lainnya?

Sterilisator mengisi digester/press; ketidaksesuaian menyebabkan kehilangan:

- Digester/Presser: Pastikan laju pengeluaran gabungan dari semua sterilisator sama atau sedikit melebihi laju pengeluaran terukur digester/press. Pertimbangkan siklus awal yang bertahap (misalnya, offset 10–15 menit) agar pengeluaran merata.

- Perontokan: Pastikan konveyor/stripper tandan dapat menangani pengeluaran singkat tanpa macet. Konveyor penyangga dengan kecepatan variabel akan membantu.

- Pemulihan biji: Sterilisasi yang berlebihan dapat mengeraskan biji dan meningkatkan kehilangan biji; sterilisasi yang kurang akan membuat buah terlalu rapat pada tangkainya. Kapasitas harus memungkinkan waktu penahanan yang tepat—bukan siklus yang dipaksakan atau diperpanjang.

Apa Implikasinya terhadap Utilitas dan Infrastruktur?

Uap adalah sumber utama sterilisasi. Perkirakan kebutuhan uap per ton TBS untuk memeriksa kapasitas boiler dan ukuran pipa Anda.

- Konsumsi uap: 0,30–0,60 t uap/t TBS merupakan hal yang umum untuk sistem vertikal (termasuk kehilangan). Ventilasi yang efisien, insulasi yang baik, dan pemulihan kondensat akan membantu Anda mencapai batas bawah.

- Manajemen kondensat: Sediakan perangkap uap berukuran memadai, tangki flash (jika melakukan pemulihan), dan pengembalian sumur panas. Penanganan kondensat yang buruk memperpanjang siklus dan membuang energi.

- Air: Perkirakan air tambahan untuk pengisian dan pelunakan (umpan boiler), ditambah pencucian. Rencanakan kebutuhan tambahan 1–3 m³/jam, tergantung pada ukuran pabrik.

- Daya: Kerekan, transfer sangkar, katup aktuasi, dan kontrol menggunakan beban listrik yang moderat; periksa ukuran motor kerekan jika meningkatkan Cb atau jumlah sangkar.

Tabel pemeriksaan utilitas cepat (indikatif)

| Target TBS (t/jam) | Ukuran Batch Tipikal Cb (t) | Jumlah Bejana (N) @ 75 menit | Kebutuhan Uap (t/jam)* | Pengembalian Kondensat (t/jam) |

| 10 | 8–10 | 2 | 3,0–6,0 | 2,4–5,0 |

| 20 | 10–12,5 | 2–3 | 6,0–12,0 | 4,8–10,0 |

| 30 | 12–15 | 3–4 | 9,0–18,0 | 7,2–15,0 |

| 45 | 15–20 | 4–6 | 13,5–27,0 | 10,8–22,5 |

*Asumsi 0,30–0,60 ton uap per ton TBS. Gunakan hasil audit energi di lokasi Anda untuk mengetahui angka akhir.

Bagaimana dengan Batasan Tapak, Ketinggian, dan Bangunan?

Sterilizer vertikal menghemat luas lantai tetapi membutuhkan ruang kepala untuk rangka dan kerekan. Poin-poin penting:

- Tinggi: Pertimbangkan tinggi bejana + lambung bebas + balok kerekan + jarak bebas pemeliharaan. Umumnya dibutuhkan tinggi bebas 12–18 m untuk unit yang lebih besar.

- Kapasitas kerekan: Harus melebihi total massa yang digantung (keranjang bermuatan + penyebar + sling), dengan faktor keamanan. Jika Anda meningkatkan Cb, verifikasi peningkatan kerekan dan struktur pendukung.

- Beban lantai: Beban terpusat di bawah rangka dan kolom kerekan mungkin memerlukan fondasi dan balok pengikat lokal.

Haruskah Anda Memilih Bejana yang Lebih Sedikit dan Lebih Besar atau Lebih Banyak dan Lebih Kecil?

Ada trade-off klasik:

Bejana yang lebih sedikit dan lebih besar

- Kelebihan: Jumlah cangkang lebih sedikit, katup/instrumen lebih sedikit, perpipaan lebih sederhana; potensi CAPEX per ton lebih rendah.

- Kekurangan: Hoist lebih besar, ketinggian bangunan lebih tinggi, lonjakan yang lebih besar pada peralatan hilir saat bongkar muat, redundansi lebih rendah (satu kali penghentian bejana = kehilangan kapasitas lebih besar).

Bejana yang lebih banyak dan lebih kecil

- Kelebihan: Redundansi yang lebih baik dan kemampuan untuk melakukan stagger batch untuk bongkar muat yang stabil; perawatan yang lebih mudah selama operasi; waktu angkat hoist lebih singkat.

- Kekurangan: Lebih banyak instrumen dan katup; kompleksitas kontrol yang lebih tinggi; potensi CAPEX dan OPEX yang lebih tinggi untuk peralatan tambahan.

Banyak pabrik menemukan konfigurasi 3 bejana (ukuran batch sedang) menghasilkan keseimbangan yang baik untuk jalur 15–30 t/jam, memungkinkan satu bejana untuk memasak, satu untuk memuat/membongkar, dan satu untuk menekan/melepaskan muatan kapan saja.

Bagaimana Otomatisasi dan Kontrol Mempengaruhi Kapasitas?

Otomatisasi mempersingkat waktu non-produktif dan menstabilkan waktu siklus:

- Ventilasi & pemasukan uap otomatis: Menghilangkan zat yang tidak terkondensasi dengan cepat; mengurangi waktu pemanasan.

- Kontrol resep: Peningkatan tekanan, waktu perendaman, dan langkah-langkah blow-down dapat disimpan dan direproduksi untuk berbagai kondisi buah.

- Interlock: Mencegah pemuatan di bawah tekanan dan memastikan pintu/klem terpasang dengan benar; meningkatkan keselamatan dan mengurangi penundaan tak terduga.

- Pencatatan data: Analisis dispersi waktu siklus membantu mengidentifikasi hambatan (misalnya, perjalanan kerekan yang lambat, perangkap yang tersumbat) dan mendukung peningkatan berkelanjutan.

Jika Anda sedang mempertimbangkan antara dua kapasitas, berinvestasi dalam kontrol yang lebih baik dapat secara efektif “menambah kapasitas” dengan mengurangi menit dari setiap siklus tanpa menambah ukuran wadah.

Faktor Keselamatan dan Kepatuhan Apa yang Mempengaruhi Ukuran?

Bejana yang lebih besar berarti cangkang yang lebih tebal (biaya material yang lebih besar) dan persyaratan kode yang lebih ketat.

- Kode desain: Kepatuhan terhadap norma yang berlaku (misalnya, ASME Bagian VIII atau kode lokal yang setara).

- Kapasitas pelepas: Katup pelepas yang disesuaikan dengan skenario masukan panas terburuk dan saluran keluar yang tersumbat.

- Inspeksi & akses: Manway, akses tangga/sangkar, platform, dan jarak bebas untuk inspeksi internal berkala.

- Sistem pintu: Klem hidrolik atau mekanis yang dirancang untuk tekanan desain dengan interlock; pertimbangkan sistem pintu ganda untuk pergantian yang lebih cepat jika tata letak memungkinkan.

Metode Langkah demi Langkah untuk Memilih Kapasitas

- Tetapkan target throughput Anda (QFFB) dengan mempertimbangkan puncak musiman (misalnya, desain untuk 110–120% dari rata-rata).

- Tetapkan waktu siklus yang realistis (tcycle) dari uji coba atau tolok ukur rekan (misalnya, 75 menit).

- Pilih jumlah bejana (N) berdasarkan redundansi, tinggi bangunan, dan penyangga hilir.

- Hitung ukuran batch yang dibutuhkan (Cb) dan periksa kelayakan mekanis: diameter/tinggi cangkang, jumlah sangkar, kapasitas kerekan.

- Verifikasi utilitas: margin uap boiler, ukuran perpipaan, pengembalian kondensat, pengolahan air umpan, dan beban listrik.

- Periksa kendala bangunan/kerekan: tinggi, kolom, gelagar derek, pondasi.

- Validasi keseimbangan lini: perontok, konveyor, digester, dan pengepres dapat menerima pembuangan secara bertahap.

- Simulasikan atau studi waktu: jalankan Gantt sederhana (muat/ventilasi/tekan/tahan/tiup-turun/bongkar) untuk memverifikasi bahwa batch yang bertahap memenuhi target per jam.

- Tambahkan faktor kontingensi: penyangga kapasitas 10–15% untuk variabilitas buah dan pemeliharaan terencana.

- Optimalkan melalui otomatisasi: investasikan pada katup/kontrol yang mengurangi menit non-produktif dan menstabilkan siklus.

Bagaimana dengan Efisiensi Energi dan Biaya Operasional (OPEX)?

Pilihan kapasitas memengaruhi profil energi Anda:

- Bejana berukuran tepat meminimalkan volume mati dan radiasi selongsong per ton.

- Siklus pendek dan berulang mengurangi transien start-stop yang membuang-buang uap.

- Perawatan insulasi & trap seringkali menghasilkan penghematan uap persentase dua digit.

- Pemulihan kondensat (85–95%) memangkas biaya bahan bakar dan air—sesuaikan ukuran tangki flash dan saluran balik.

- Integrasi panas: Beberapa pabrik memanaskan air cucian atau air umpan terlebih dahulu dengan kondensat sterilisator. Pertimbangkan manfaat ini dalam neraca utilitas Anda saat membandingkan kapasitas.

Memilih sterilisator vertikal dengan “kapasitas tepat” berkaitan dengan keseimbangan sistem, bukan hanya volume bejana. Gunakan persamaan ukuran untuk menerjemahkan asumsi throughput dan siklus per jam menjadi kombinasi konkret jumlah bejana (N) dan ukuran batch (Cb).