Equipos de corte en frío y corte en caliente para pasta de tomate: ¿Cuál elegir?

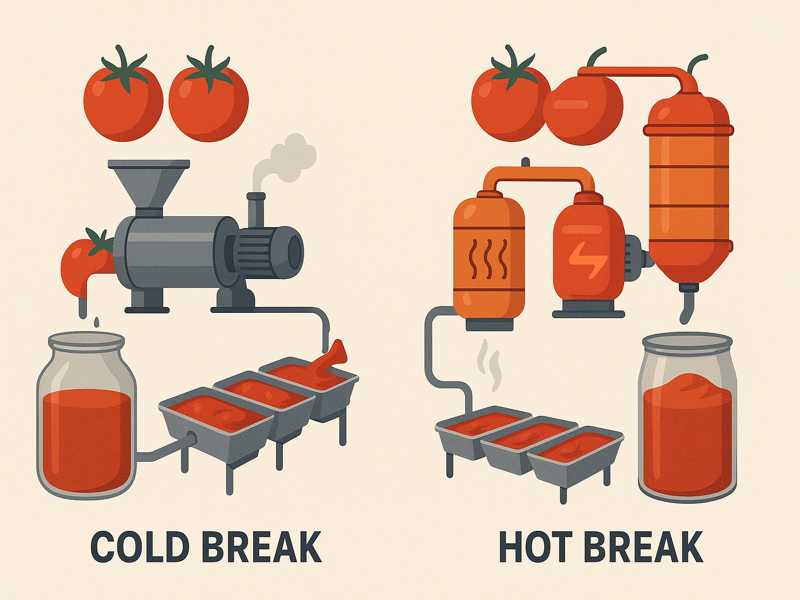

La producción de kétchup comienza mucho antes de que las líneas de envasado y los equipos de esterilización entren en funcionamiento. Comienza con una decisión crucial que determina la textura final, el sabor, la viscosidad y el potencial de aplicación del producto: corte en frío o corte en caliente. Comprensión del corte en frío vs. corte en caliente en el procesamiento del tomate ¿Qué es el corte en frío? El corte en frío consiste en calentar los tomates triturados a una temperatura relativamente baja, generalmente entre 65 °C y 75 °C (149 °F–167 °F), inmediatamente después de despulparlos. Este método conserva ciertas enzimas que afectan el sabor, pero da como resultado una pasta de menor viscosidad. Es ideal para productos como jugo de tomate, kétchup o salsas donde se desea una consistencia más líquida. ¿Qué es el corte en caliente? El corte en caliente calienta los tomates rápidamente a una temperatura más alta, generalmente entre 85 °C y 100 °C (185 °F–212 °F). Este tratamiento rápido a alta temperatura inactiva las enzimas que degradan la pectina, preservándola y dando como resultado una pasta más espesa y viscosa. Se utiliza habitualmente para pasta de tomate triplemente concentrada, salsa para pizza y productos que requieren una textura densa. Equipos para el procesamiento de Cold Break y Hot Break Configuración del equipo Cold Break Trituradora/Despulpadora Cold Break: Los tomates se trituran primero a temperatura ambiente para separar el jugo y la pulpa de la piel y las semillas. Precalentador (tipo Cold Break): Calienta suavemente el tomate triturado a 65-75 °C. Funciona con tiempos de residencia controlados para evitar la desnaturalización de las enzimas. Tubo de retención o tanque de reacción enzimática: Mantiene la temperatura el tiempo suficiente para que las enzimas pectinasas naturales funcionen. Evaporador: Concentra el jugo al nivel Brix deseado (comúnmente 28-30 °Brix para la pasta Cold Break). Equipo de acabado y refinación: Separa la pulpa fina y elimina las semillas o los restos de piel. Llenadora y esterilizadora aséptica: Garantiza la estabilidad de almacenamiento y la seguridad microbiológica del producto terminado. Características del diseño: Enfatizamos el calentamiento suave para preservar el sabor. Intercambiadores de calor con control preciso de temperatura. Fácil integración con líneas de tratamiento enzimático. Configuración del equipo Hot Break Trituradora/Despulpadora Hot Break: Diseñada para funcionar con tomates precalentados o calentados rápidamente. Precalentador Hot Break: Unidad de alta eficiencia que eleva la temperatura a 85-100 °C rápidamente, generalmente mediante inyección de vapor directa o indirecta. Sección de retención: Mantiene la temperatura alta hasta 5 minutos para estabilizar la pectina. Evaporador: Se utilizan evaporadores multiefecto para concentrar el producto a niveles Brix más altos (30-36 °Brix o superiores). Equipo de acabado y refinación: Acabadoras de alta capacidad con múltiples tamices para refinar la consistencia de la pulpa. Esterilizadora y llenadora aséptica: Esterilización final antes del envasado aséptico en tambores, bolsas o contenedores. Características de diseño: Construcción robusta para altas temperaturas. Equipado con inyección de vapor o intercambiadores de calor de placas/tubulares para una rápida respuesta térmica. Prioriza la inactivación enzimática y la conservación de la pectina. Diferencias clave en el diseño del equipo Característica Equipos de Ruptura en Frío Equipos de Ruptura en Caliente Rango de temperatura de precalentamiento 65–75 °C 85–100 °C Método de calentamiento Calor suave mediante intercambiadores tubulares Calentamiento rápido, a menudo con inyección de vapor Consistencia de la pulpa Viscosidad baja Viscosidad alta Integración con evaporador Salida moderada de Brix (28–30° Brix) Alta salida de Brix (30–36° Brix) Ideal para productos Jugo, kétchup y salsas Pasta de tomate, salsa para pizza Actividad enzimática Enzimas permanecen parcialmente activas Enzimas inactivadas Complejidad del control del sistema Control de proceso estándar Mayor complejidad con temperatura/tiempo de retención ¿Cuál elegir? Elija Cold Break si necesita: Color brillante y sabor fresco a tomate La pasta Cold Break retiene más aromáticos volátiles, lo que resulta en un sabor más intenso y afrutado, ideal para salsas y jugos de mesa. Producto de baja viscosidad Ideal para productos más ligeros como jugo de tomate o kétchup, donde la vertibilidad es crucial. Procesamiento secundario flexible La pasta Cold Break se utiliza a menudo como base para salsas derivadas con espesantes o saborizantes añadidos. Exportación a regiones con preferencia por Cold Break La pasta Cold Break es más popular en las industrias de procesamiento de alimentos de Europa y Norteamérica. Elija Hot Break si necesita: Pasta estable de alta viscosidad Adecuada para la cocina industrial y comercial, donde se requiere retención de textura y mínima sinéresis. Aplicaciones de mayor vida útil El procesamiento a alta temperatura ayuda a lograr una mayor seguridad microbiana y una textura termoestable durante el almacenamiento y el recalentamiento. Integridad del producto en la cocina a alta temperatura La pasta Hot Break funciona bien en recetas como la salsa para pizza, donde el espesamiento y la estabilidad durante el horneado son esenciales. Exportación a África, Oriente Medio y Asia Estos mercados tienden a preferir la pasta Hot Break de triple concentrado debido a su versatilidad de aplicación y vida útil. Consideraciones sobre la escala de producción Fábricas pequeñas y medianas: Pueden optar por Cold Break debido a los menores costos de energía y la simplicidad de los equipos. Plantas a gran escala: Prefieren los sistemas Hot Break, especialmente con líneas de producción de flujo continuo y evaporadores de efecto múltiple para la producción de pasta de alto volumen. Comparación económica y operativa Criterio Ruptura en Frío Ruptura en Caliente Costo inicial del equipo Más bajo Más alto (debido a intercambiadores de calor y control) Consumo de energía Más bajo Más alto (por calentamiento rápido y evaporación) Requisitos de mantenimiento Moderado Más alto (mayor desgaste por altas temperaturas) Requisitos de habilidad del operador Conocimientos básicos del proceso Requiere técnicos especializados Personalización y modularidad Más adaptable para líneas de producción mixtas Mejor para líneas dedicadas a la producción de pasta Líneas combinadas de corte en frío y corte en caliente Muchas plantas de procesamiento modernas incorporan unidades de corte en frío y corte en caliente en la misma línea de producción,