Un análisis detallado del costo total de una planta procesadora de tomates, incluyendo la instalación, las operaciones, la infraestructura y el mantenimiento continuo. Tanto si es su primera inversión como si es un emprendedor alimentario experimentado, comprender la estructura de costos es fundamental para una planificación exitosa.

Resumen de la Propiedad de una Planta Procesadora de Tomate

Ser propietario de una planta procesadora de tomate incluye:

- Inversión de capital (terreno, edificio, maquinaria)

- Capital de trabajo (materias primas, mano de obra, energía)

- Gastos operativos (mantenimiento, servicios públicos, logística)

- Licencias y cumplimiento normativo

- Marketing y ventas

El costo total depende de la escala de producción, la ubicación, el grado de automatización y el tipo de productos de tomate elaborados.

Tipos de plantas procesadoras de tomate según su tamaño

Antes de calcular los costos, es importante determinar el tamaño de la planta:

| Tipo de planta | Entrada diaria de tomate | Capacidad estimada | Adecuado para |

| Pequeña escala | 1–5 toneladas/día | 500–1,000 kg de producto | Startups, cooperativas rurales |

| Mediana escala | 10–50 toneladas/día | 5–15 toneladas de producto | Proveedores regionales |

| Gran escala | 100+ toneladas/día | 30–50+ toneladas de producto | Exportadores, marcas nacionales |

Gastos de capital (CAPEX)

Incluye la inversión inicial necesaria para construir la fábrica.

Terrenos y edificaciones

Dependiendo de la ubicación y el tamaño de la fábrica:

| Componente | Costo estimado (USD) |

| Terreno (2,000–10,000 m²) | $50,000 – $300,000 |

| Construcción de fábrica y almacén | $100,000 – $500,000 |

| Oficinas, administración, comedor | $20,000 – $80,000 |

Total de terreno y construcción: $170,000 – $880,000

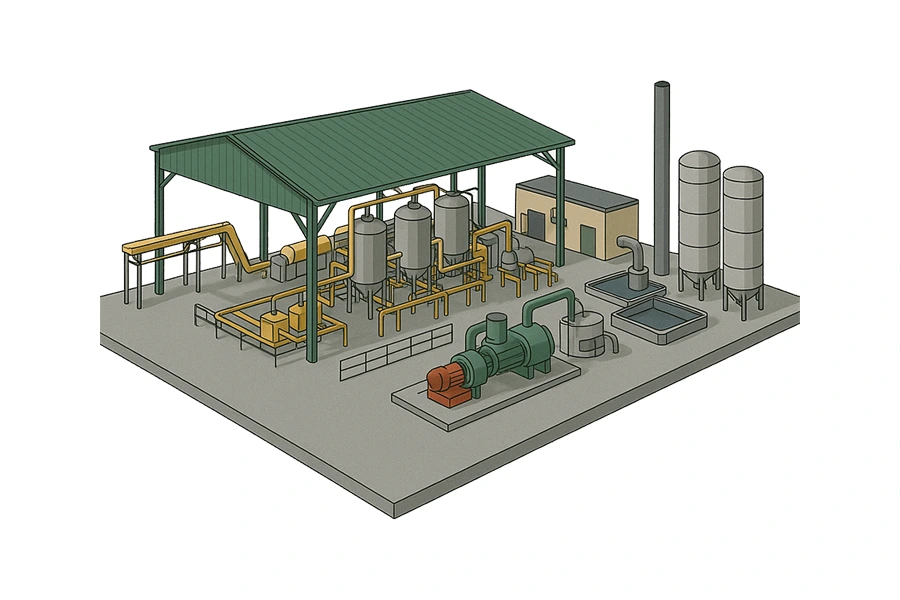

Maquinaria y equipo

Una línea de procesamiento generalmente incluye:

- Monobloque de lavado, clasificación y elevación de frutas

- Bomba de trituración y transferencia con propulsor

- Máquina de pelado, despulpado y refinado

- Evaporador de vacío tipo raspador

- Tanque de mezcla de acero inoxidable

- Máquina tapadora semiautomática

- Monobloque de codificación, sellado y llenado de bolsas

- Impresora de inyección de tinta portátil

| Tamaño de planta | Costo estimado de equipos |

| Pequeña escala | $100,000 – $200,000 |

| Mediana escala | $250,000 – $600,000 |

| Gran escala | $800,000 – $2,000,000 |

Total untuk Mesin: Tergantung pada ukuran, tetapi perkirakan $100.000 hingga $2 juta

Servicios públicos e infraestructura

- Caldera de vapor

- Sistema de filtración de agua

- Generador eléctrico (de respaldo)

- Almacenamiento frigorífico

- Sistema de tratamiento de aguas residuales

Costo estimado: $50,000 – $200,000

Licencias, permisos y consultoría

- Licencia de seguridad alimentaria (FSSAI, FDA, etc.)

- Registro de fábrica

- Permisos ambientales

- Honorarios de consultores y arquitectos

Costo estimado: $10,000 – $50,000

Resumen total de CAPEX:

| Componente de costo | Pequeña escala | Mediana escala | Gran escala |

| Terreno y edificio | $170,000 | $350,000 | $880,000 |

| Maquinaria | $100,000 | $400,000 | $1,500,000 |

| Servicios públicos | $50,000 | $100,000 | $200,000 |

| Licencias y puesta en marcha | $10,000 | $25,000 | $50,000 |

| Total | $330,000 | $875,000 | $2.63M |

Necesidades de capital de trabajo

El capital de trabajo cubre los costos operativos diarios.

Materias primas

Los tomates son el insumo principal y suelen adquirirse durante la temporada de cosecha.

| Ítem | Estimación de costo (USD) |

| Tomates (a $70–$150/tonelada) | $70,000 – $300,000/año |

| Especias, sal, vinagre, espesantes | $10,000 – $50,000/año |

| Materiales de envasado (botellas, bolsas, latas) | $30,000 – $150,000/año |

Costo anual de la materia prima: $110,000 – $500,000

Mano de obra y dotación de personal

| Tipo de personal | Costo mensual |

| Personal de producción (10–50 personas) | $5,000 – $25,000 |

| Técnicos y mantenimiento | $2,000 – $8,000 |

| Administración, ventas y marketing | $3,000 – $10,000 |

Costo de mano de obra mensual: $10,000 – $40,000

Costo de mano de obra anual: $120,000 – $480,000

Servicios (electricidad, agua, vapor)

Electricidad para maquinaria e iluminación

- Agua para lavado y procesamiento

- Combustible/biomasa para calderas

Costo mensual de servicios: $5,000 – $20,000

Costo anual de servicios: $60,000 – $240,000

Mantenimiento y consumibles

- Lubricantes, filtros, repuestos

- Suministros de limpieza y saneamiento

Costo anual: $10,000 – $50,000

Logística y distribución

- Transporte de materias primas

- Entrega de producto terminado

- Almacenamiento y cadena de frío (si es necesario)

Costo anual: $30,000 – $100,000

Resumen del capital de trabajo total:

| Elemento de costo | Estimación anual |

| Materias primas | $110,000 – $500,000 |

| Mano de obra | $120,000 – $480,000 |

| Servicios públicos | $60,000 – $240,000 |

| Mantenimiento | $10,000 – $50,000 |

| Logística | $30,000 – $100,000 |

| Capital de trabajo total | $330,000 – $1.37M anualmente |

Complementos opcionales y costos de expansión futura

A medida que el negocio crece, los propietarios de fábricas podrían necesitar:

- Sistemas de envasado automatizados: $100,000 – $500,000

- Instalaciones de almacenamiento frigorífico: $50,000 – $200,000

- I+D y cocina de pruebas: $20,000 – $100,000

- Ampliación del almacén o segunda línea: $200,000 – $800,000

Estas mejoras aumentan la velocidad de producción, la variedad de productos y la capacidad de almacenamiento.

Ejemplos de escenarios de costos totales

| Escenario | Tipo de instalación | CAPEX | Capital de trabajo primer año | Costo total primer año |

| Nivel inicial | Pequeña escala (manual) | $330,000 | $330,000 | $660,000 |

| Etapa de crecimiento | Mediana escala (semi-automatizada) | $875,000 | $700,000 | $1.575M |

| Escala completa | Gran escala (totalmente automatizada) | $2.63M | $1.2M | $3.83M |

Consideración del Retorno de la Inversión (ROI)

Principales generadores de ingresos:

- Precio de venta: $1.00 – $2.00 por kg de salsa de tomate

- Rendimiento: 1 tonelada de tomates rinde aproximadamente entre 600 y 700 kg de salsa

- Volumen de ventas: 300 y 1500 toneladas/año para fábricas medianas y grandes

Ejemplo de estimación de ingresos:

- Producción anual: 1000 toneladas de salsa

- Precio promedio de venta: $1.50/kg

- Ingresos anuales: $1.5 millones

Con un margen bruto del 20-30%, el punto de equilibrio se puede alcanzar en 2 a 4 años, dependiendo del control de costos y la penetración en el mercado.

Factores de costo adicionales a considerar

Cumplimiento de las normas de exportación:

Si vende a mercados extranjeros, necesitará certificaciones como:

- BRC

- HALAL/KOSHER

- USDA Orgánico (si corresponde)

Costo: $5,000 – $20,000/año

Marketing y Branding:

- Sitio web y tienda online: $2,000 – $10,000

- Promociones en expositores: $10,000 – $50,000

- Redes sociales y marketing de influencers

Presupuesto anual de marketing: $20,000 – $100,000

Impuestos y honorarios legales:

- Impuesto sobre la renta

- IVA o GST

- Auditorías anuales y asesoramiento legal

Presupuesto anual: $15,000 – $40,000

Reflexiones finales: ¿Vale la pena la inversión?

Tener una planta procesadora de tomates requiere una inversión de capital intensiva, pero ofrece una sólida rentabilidad a largo plazo. Impulsa el valor añadido agrícola, genera empleo y permite a los emprendedores aprovechar la creciente demanda mundial de productos derivados del tomate.

Sin embargo, la clave de la rentabilidad reside en:

- Un control eficiente de costes

- Alta calidad y consistencia del producto

- Una sólida distribución y marketing

- Un abastecimiento estratégico y una planificación de la temporada

Ya sea que comience con una pequeña empresa o se expanda a gran escala, comprender claramente el desglose de costos es esencial para planificar y atraer inversionistas o préstamos.

El costo total de poseer una planta procesadora de tomates puede oscilar entre $600,000 y más de $4 millones, dependiendo de la escala, el nivel de automatización y la estrategia operativa. Si bien la inversión inicial es considerable, el potencial de retorno es prometedor si se respalda con una planificación, un control de calidad y un posicionamiento de mercado adecuados.

Si realmente desea ingresar a esta industria, un modelo detallado de costos, estudios de viabilidad y planes de inversión por etapas son cruciales para un éxito sostenible.