Los esterilizadores verticales se han convertido en la opción preferida de muchas plantas de aceite de palma que buscan un diseño compacto, una operación más segura y una menor intensidad de mano de obra. Sin embargo, seleccionar la capacidad adecuada no es tan sencillo como elegir el tamaño del recipiente de un catálogo. Es una decisión integral que involucra los objetivos de rendimiento, la calidad de la pulpa, la infraestructura de vapor y agua, la altura de la planta, el nivel de automatización y un equilibrio entre los equipos posteriores.

¿Qué hace un esterilizador vertical y por qué es importante la capacidad?

Un esterilizador vertical de aceite de palma es un recipiente a presión que cocina racimos de fruta fresca (FFB) con vapor saturado para inactivar la lipasa, separar la fruta de los pedúnculos, ablandar el mesocarpio para su digestión y mejorar la separación del grano en etapas posteriores del proceso. La capacidad es importante porque la esterilización suele ser la etapa inicial: una capacidad insuficiente genera congestión aguas arriba y escasez aguas abajo; una capacidad excesiva bloquea el capital y la capacidad de vapor en tiempo muerto, lo que aumenta el costo por tonelada.

En la mayoría de las plantas, los esterilizadores verticales funcionan en modo por lotes con jaulas o cestas que se suben y bajan mediante un elevador. Cada ciclo comprende: carga, preventilación/extracción de aire, presurización al punto de ajuste, cocción (mantenimiento), liberación de presión, descarga de condensado y descarga. El tiempo del ciclo establece la relación entre el tamaño del recipiente y el rendimiento por hora.

¿Cómo se traduce el rendimiento por hora a la capacidad del esterilizador?

Comience con tres variables:

- Rendimiento objetivo (QFFB): toneladas de FFB por hora (t/h).

- Tiempo del ciclo de esterilización (tciclo): horas por lote por recipiente (incluyendo todos los pasos).

- Cargo por lote por recipiente (Cb): FFB neto por lote (toneladas).

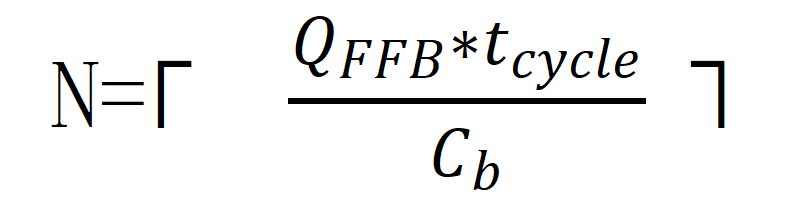

El número de recipientes requeridos (N) es:

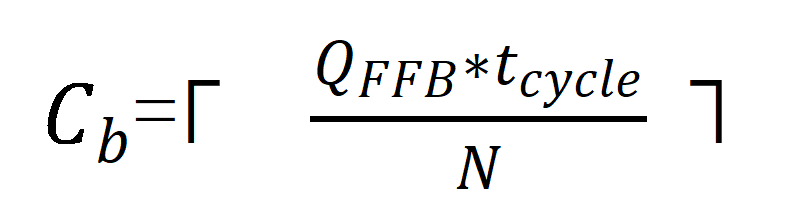

Puedes calcular de manera inversa Cb (tamaño del buque) si quieres fijar N por razones de diseño:

Supuestos de ingeniería típicos

- Tiempo de ciclo (tciclo): 60-90 minutos (1,0-1,5 h), dependiendo de la humedad de la fruta, el perfil de la rampa de presión, la eficiencia de la ventilación y la automatización.

- Presión/temperatura del vapor: 2,8-3,2 bar(g) saturado (≈133-138 °C). Algunos molinos operan hasta ≈3,5 bar(g) para fruta especialmente dura.

- Carga útil de la jaula: comúnmente 2,5-3,5 t de RFF por jaula. Los tanques verticales suelen alojar de 2 a 4 jaulas por lote, dependiendo del diámetro/altura de la cáscara.

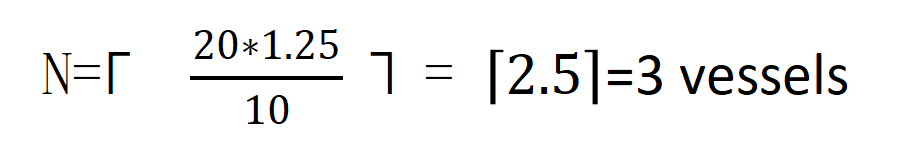

Ejemplo práctico

- Rendimiento objetivo: 20 t/h de RFF

- Tiempo de ciclo: 75 min = 1,25 h

- Tamaño de lote candidato: 10 t de RFF por tanque

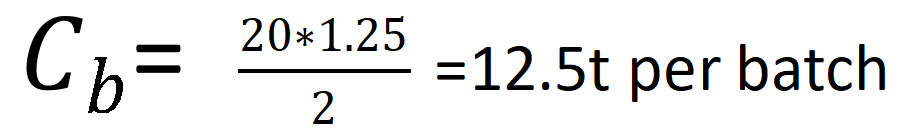

Si su edificio solo puede acomodar dos cabinas de esterilizador, deberá aumentar Cb:

Esto implica un mayor diámetro/altura o más jaulas por recipiente, además de un equipo de elevación/suspensión más resistente y una capacidad de válvula de vapor ligeramente mayor.

¿Qué tiempo de ciclo debería diseñar?

Los ciclos más cortos aumentan la producción por hora por contenedor, pero exigen una excelente extracción de aire, un suministro de vapor confiable, un control preciso de la presión y la temperatura, y una manipulación rápida durante la carga y descarga. Utilice cifras realistas de sus operaciones y las condiciones de la fruta. Como base de planificación:

- 60 min (agresivo): Requiere una ventilación confiable de condensado y aire, válvulas de alta automatización y fruta consistente. Ideal para molinos bien administrados con vapor constante.

- 75 min (equilibrado): Comúnmente alcanzable con controles integrados y rutinas de carga y descarga disciplinadas.

- 90 min (conservador): Adecuado cuando se prevén fluctuaciones de vapor o variabilidad de la fruta; se debe aumentar la capacidad para alcanzar el mismo rendimiento.

¿Cómo afecta la calidad de la fruta a la elección de la capacidad?

Las características de los racimos de fruta fresca influyen directamente en el tiempo de ciclo y el tamaño efectivo del lote:

- Maduración y variedad: Los racimos poco maduros o más densos pueden necesitar tiempos de espera más largos para lograr la inactivación completa y el desprendimiento de la fruta.

- Contenido de humedad: Una mayor humedad mejora la transferencia de calor, pero puede aumentar el volumen de condensado; asegúrese de que los sifones y drenajes tengan el tamaño adecuado.

- Distribución del tamaño del racimo: Los racimos promedio más grandes se compactan de forma diferente en las jaulas; es posible que necesite jaulas más anchas o menos relleno para mantener la penetración del vapor.

Si su base de suministro abarca varias fincas con madurez variable, seleccione una capacidad que se ajuste al tiempo de esterilización más crítico sin sobrecocinar crónicamente la fruta en condiciones óptimas. Muchos molinos añaden un tercer recipiente para operar dos con alta carga, manteniendo uno como reserva para suavizar la variabilidad.

¿Cómo equilibrar los esterilizadores con el resto de la línea?

Los esterilizadores alimentan los digestores/prensas; una discrepancia genera pérdidas:

- Digestores/Prensas: Confirme que la tasa de descarga combinada de todos los esterilizadores sea igual o ligeramente superior a la capacidad nominal del digestor/prensa. Considere un inicio de ciclo escalonado (por ejemplo, con intervalos de 10 a 15 minutos) para que la descarga sea uniforme.

- Trilla: Asegúrese de que el transportador/desgranador de racimos pueda manejar las ráfagas cortas de descarga sin atascos. Un transportador de reserva con velocidad variable facilita la operación.

- Recuperación de granos: La esterilización excesiva puede endurecer los granos y aumentar las pérdidas; la esterilización insuficiente deja la fruta apretada en los pedúnculos. La capacidad debe permitir un tiempo de retención adecuado, sin ciclos forzados ni prolongados.

¿Cuáles son las implicaciones para los servicios públicos y la infraestructura?

El vapor es fundamental para la esterilización. Calcule la demanda de vapor por tonelada de RFF para verificar la capacidad de su caldera y el tamaño de las tuberías.

- Consumo de vapor: 0,30–0,60 t de vapor/t de FFB es típico en sistemas verticales (incluidas las pérdidas). Un venteo eficiente, un buen aislamiento y la recuperación de condensado lo sitúan en el extremo inferior.

- Gestión del condensado: Instale purgadores de vapor, tanques de expansión (si se recuperan) y un sistema de retorno de pozo caliente de tamaño adecuado. Una gestión deficiente del condensado alarga los ciclos y desperdicia energía.

- Agua: Se requiere agua adicional para la reposición y el ablandamiento (alimentación de calderas), además del lavado. Prevea una demanda auxiliar de 1–3 m³/h, dependiendo del tamaño de la planta.

- Energía: Los polipastos, la transferencia de jaulas, las válvulas actuadas y los controles consumen cargas eléctricas moderadas; verifique el tamaño del motor del polipasto si aumenta el Cb o el número de jaulas.

Tabla de comprobación rápida de utilidades (indicativa)

| FFB objetivo (t/h) | Tamaño típico de lote Cb (t) | Recipientes (N) @ 75 min | Demanda de vapor (t/h)* | Retorno de condensado (t/h) |

| 10 | 8–10 | 2 | 3,0–6,0 | 2,4–5,0 |

| 20 | 10–12,5 | 2–3 | 6,0–12,0 | 4,8–10,0 |

| 30 | 12–15 | 3–4 | 9,0–18,0 | 7,2–15,0 |

| 45 | 15–20 | 4–6 | 13,5–27,0 | 10,8–22,5 |

*Se asume un consumo de 0,30 a 0,60 t de vapor por tonelada de RFF. Consulte la auditoría energética de su planta para obtener las cifras finales.

¿Qué hay de las limitaciones de espacio, altura y construcción?

Los esterilizadores verticales ahorran superficie, pero requieren altura libre para la carcasa y el elevador. Puntos clave:

- Altura: Considere la altura del recipiente + el francobordo + la viga del elevador + el espacio libre para mantenimiento. Es común requerir una altura libre de 12 a 18 m para unidades más grandes.

- Capacidad del elevador: Debe superar la masa total suspendida (jaula(s) cargada(s) + travesaño + eslingas), con un factor de seguridad. Si aumenta Cb, verifique las mejoras del elevador y la estructura de soporte.

- Carga del suelo: Las cargas concentradas debajo de la carcasa y las columnas del elevador pueden requerir cimentaciones y vigas de anclaje localizadas.

¿Debería elegir menos buques más grandes o más pequeños?

Existe una disyuntiva clásica:

Menos buques más grandes

- Ventajas: Menor número de carcasas, menos válvulas/instrumentos, tuberías más sencillas; potencialmente menor CAPEX por tonelada.

- Desventajas: Polipasto más grande, mayor altura del edificio, mayor sobrecarga en los equipos aguas abajo en la descarga, menor redundancia (una parada del buque = mayor pérdida de capacidad).

Más buques más pequeños

- Ventajas: Mayor redundancia y capacidad para escalonar lotes para una descarga constante; mantenimiento más sencillo durante la operación; tiempos de elevación más cortos.

- Desventajas: Más instrumentos y válvulas; mayor complejidad de control; potencialmente mayor CAPEX y OPEX para auxiliares adicionales.

Muchas plantas consideran que una configuración de 3 buques (lotes de tamaño mediano) ofrece un buen equilibrio para líneas de 15 a 30 t/h, permitiendo que un buque esté en cocción, uno en carga/descarga y uno en presurización/ventilación en cualquier momento.

¿Cómo influyen la automatización y los controles en la capacidad?

La automatización reduce el tiempo improductivo y estabiliza la duración del ciclo:

- Ventilación y admisión de vapor automatizadas: Elimina rápidamente los no condensables; reduce el tiempo de calentamiento.

- Control de recetas: La rampa de presión, el tiempo de remojo y los pasos de purga se pueden almacenar y reproducir para diferentes condiciones de la fruta.

- Enclavamientos: Evitan la carga bajo presión y garantizan el correcto cierre de las puertas/abrazaderas; mejoran la seguridad y reducen los retrasos inesperados.

- Registro de datos: El análisis de dispersión de la duración del ciclo ayuda a identificar cuellos de botella (p. ej., lentitud del elevador, trampas obstruidas) y promueve la mejora continua.

Si duda entre dos capacidades, invertir en mejores controles puede aumentar la capacidad de forma eficaz al reducir los minutos de cada ciclo sin aumentar el tamaño del tanque.

¿Qué factores de seguridad y cumplimiento afectan el dimensionamiento?

Los recipientes más grandes implican carcasas más gruesas (mayor coste del material) y requisitos normativos más estrictos.

- Código de diseño: Cumplimiento de las normas aceptadas (p. ej., ASME Sección VIII o código local equivalente).

- Capacidad de alivio: Válvulas de alivio dimensionadas para el peor escenario de entrada de calor y salida bloqueada.

- Inspección y acceso: Pasarelas, acceso por escalera/jaula, plataformas y espacios libres para inspección interna periódica.

- Sistemas de puertas: Abrazaderas hidráulicas o mecánicas con enclavamientos para la presión de diseño; considere sistemas de doble puerta para un cambio de formato más rápido si la distribución lo permite.

Un método paso a paso para seleccionar la capacidad

- Fije su objetivo de rendimiento (QFFB) teniendo en cuenta los picos estacionales (p. ej., diseño para el 110-120 % del promedio).

- Establezca un tiempo de ciclo realista (tciclo) a partir de ensayos o referencias de pares (p. ej., 75 min).

- Seleccione el número de recipientes (N) según la redundancia, la altura del edificio y el almacenamiento intermedio aguas abajo.

- Calcule el tamaño de lote requerido (Cb) y verifique la viabilidad mecánica: diámetro/altura de la carcasa, número de jaulas, capacidad de elevación.

- Verifique los servicios: margen de vapor de la caldera, tamaño de las tuberías, retorno de condensado, tratamiento del agua de alimentación y cargas eléctricas.

- Verifique las restricciones del edificio/elevador: altura, columnas, viga de la grúa, cimentación.

- Valide el balance de la línea: la trilladora, las cintas transportadoras, los digestores y las prensas pueden aceptar descarga escalonada.

- Simule o realice un estudio de tiempos: ejecute un diagrama de Gantt simple (carga/ventilación/presurización/retención/purga/descarga) para verificar que los lotes escalonados cumplan con los objetivos horarios.

- Agregue un factor de contingencia: un margen de capacidad del 10 al 15 % para la variabilidad de la fruta y el mantenimiento planificado.

- Optimice mediante la automatización: invierta en válvulas/controles que reduzcan los minutos improductivos y estabilicen los ciclos.

¿Qué hay de la eficiencia energética y los gastos operativos?

La elección de la capacidad afecta su perfil energético:

- Los recipientes de tamaño adecuado minimizan el volumen muerto y la radiación de la carcasa por tonelada.

- Los ciclos cortos y repetibles reducen los transitorios de arranque y parada que desperdician vapor.

- El mantenimiento del aislamiento y las trampas suele generar ahorros porcentuales de vapor de dos dígitos.

- La recuperación de condensado (85-95 %) reduce los costos de combustible y agua; dimensione los tanques de expansión y las líneas de retorno según corresponda.

- Integración térmica: Algunas plantas precalientan el agua de lavado o de alimentación con condensado del esterilizador. Considere estos beneficios al calcular el costo de la electricidad al comparar capacidades.

Seleccionar el esterilizador vertical de «capacidad adecuada» se trata del equilibrio del sistema, no solo del volumen del recipiente. Utilice las ecuaciones de dimensionamiento para traducir el rendimiento por hora y los supuestos de ciclo en una combinación concreta de número de recipientes (N) y tamaño del lote (Cb).