El aceite de palma crudo (ACP) es una materia prima esencial para las industrias alimentarias y no alimentarias a nivel mundial. Sin embargo, contiene diversas impurezas, entre ellas los ácidos grasos libres (AGL), que afectan significativamente su calidad, estabilidad y valor de mercado. La eliminación eficiente de AGL es crucial en el refinado del aceite de palma crudo para cumplir con las normas de aceites comestibles y los requisitos técnicos de las industrias oleoquímicas.

Este artículo explora las mejores prácticas para la eliminación de AGL en el ACP, desde la selección y optimización del proceso hasta las tecnologías emergentes y las consideraciones de sostenibilidad.

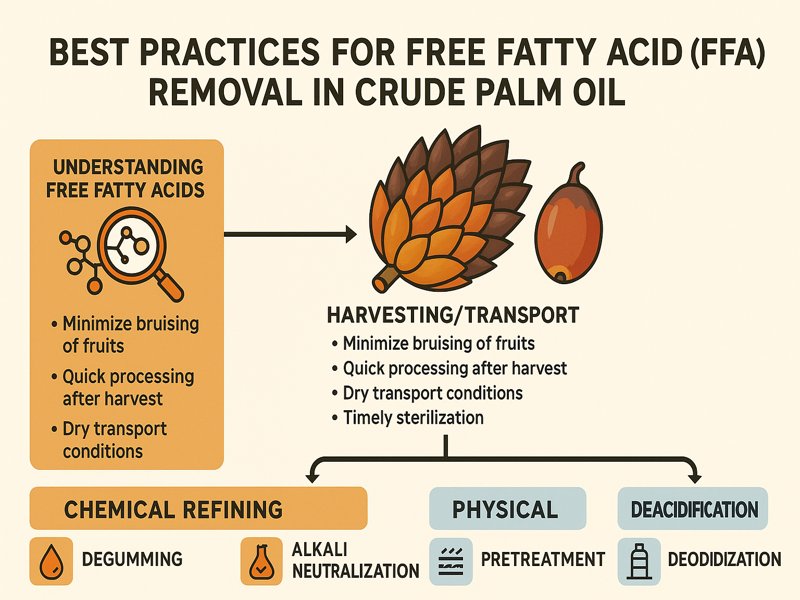

Comprensión de los ácidos grasos libres en el aceite de palma crudo

Los ácidos grasos libres del aceite de palma son el resultado de la descomposición hidrolítica de los triglicéridos, que ocurre principalmente durante el procesamiento del aceite de palma. Las lipasas liberadas cuando el fruto de la palma se daña catalizan este proceso, provocando que el contenido de ácidos grasos libres (AGL) aumente con el tiempo.

Características clave de los AGL en el aceite de palma crudo:

- Naturaleza química: Principalmente ácido palmítico, con menores cantidades de ácidos oleico y linoleico.

- Impacto en la calidad: Un alto contenido de AGL produce olor y sabor desagradables, un punto de humo más bajo e inestabilidad.

- Estándares de la industria: La mayoría de los aceites de palma comestibles requieren un contenido de AGL inferior al 0,1-0,5 %.

Clasificación de las Técnicas de Eliminación de AGL

La eliminación de AGL en la refinación de aceite de palma se puede clasificar en dos métodos:

Refinación Física (Desacidificación por Vapor)

Consiste en la destilación de AGL a alta temperatura al vacío utilizando vapor directo. Los AGL se vaporizan y condensan por separado.

Ideal para: Aceite de palma crudo (CPO) con bajas impurezas y color estable

Ventajas:

- Alta recuperación de aceite

- Menor consumo de químicos

- Ideal para operaciones a gran escala

Desafíos:

- Requiere un desgomado y blanqueo previos eficaces

- Consumo energético elevado

Refinación química (neutralización alcalina)

Consiste en la reacción de ácidos grasos libres (AGL) con sosa cáustica (NaOH) para formar una pasta oleosa, que posteriormente se separa.

Ideal para: Aceite de palma en polvo (CPO) con alto contenido de AGL e impurezas

Ventajas:

- Eficaz para petróleo con >5 % de AGL

- Control flexible del proceso

Desafíos:

- Genera residuos de pasta oleosa

- Mayores pérdidas de refinación

Puntos Críticos de Control para la Reducción de AGL

Para lograr una eliminación óptima de AGL, se deben gestionar cuidadosamente varios puntos de control:

Cosecha y Transporte

- Minimizar las magulladuras: Utilizar herramientas de cosecha más suaves para evitar dañar las frutas.

- Procesamiento rápido: Reducir el tiempo transcurrido entre la cosecha y la esterilización para prevenir la actividad de las lipasas.

- Transporte en condiciones secas: Evitar el contacto con el agua para prevenir la hidrólisis.

Esterilización

- Esterilización oportuna: Dentro de las 24 horas posteriores a la cosecha para desactivar las enzimas lipásicas.

- Temperatura controlada: 130–140 °C durante 90 minutos es ideal.

Clarificación y Almacenamiento

- Separación eficiente: Eliminar los lodos y la humedad rápidamente después del prensado.

- Almacenamiento en atmósfera inerte: Para evitar la hidrólisis y la oxidación.

Mejores prácticas en el refinado químico para la eliminación de ácidos grasos libres (AGL)

Paso 1: Desgomado

- Elimine los fosfolípidos mediante agua, ácido o desgomado enzimático.

- Evite la emulsificación durante la neutralización.

Paso 2: Neutralización alcalina

- Añada la sosa cáustica calculada (basada en la titulación de AGL) para neutralizar los ácidos.

- Utilice agitación y temperatura controladas (60–80 °C).

Consejos de optimización:

- Un ligero exceso de álcali mejora la eliminación de AGL, pero aumenta las pérdidas.

- Vigile cuidadosamente la saponificación y el pH.

Paso 3: Separación de la pasta oleosa

- Utilice separadores centrífugos para una separación de fases limpia.

- Recicle la pasta oleosa para obtener subproductos como aceite ácido o jabón.

Paso 4: Lavado y secado

- Múltiples lavados con agua caliente reducen los residuos de jabón y AGL.

- El secado al vacío elimina la humedad para evitar la hidrólisis durante el almacenamiento.

Mejores prácticas en refinación física para la eliminación de ácidos grasos libres (AGL)

Paso 1: Pretratamiento: Desgomado y blanqueo

- Eliminar fosfolípidos, metales y pigmentos de color.

- Utilizar arcilla activada y sílice para adsorber impurezas.

Paso 2: Desacidificación mediante destilación por arrastre de vapor

- Alto vacío (2–4 mmHg)

- Temperatura: 240–270 °C

- Inyección directa de vapor durante 30–60 minutos

Consideraciones de diseño:

- El empaque estructurado en una columna mejora el contacto vapor-líquido.

- Los rociadores de vapor garantizan una separación uniforme.

Paso 3: Desodorización (opcional)

- Eliminar los compuestos residuales que causan olor y sabor.

- El proceso de desacidificación se lleva a cabo de la misma manera con una mejor retención.

Alternativas enzimáticas y basadas en membranas

Dada la creciente demanda de procesos ecológicos, los métodos enzimáticos y basados en membranas ofrecen alternativas al refinado convencional.

A. Esterificación enzimática

- Convierte los ácidos grasos libres (AGL) en ésteres mediante enzimas y alcohol (como el metanol).

- Opera a temperaturas suaves (50-70 °C).

- Ideal para crudos con alto contenido de AGL.

Ventajas:

- Menor pérdida de petróleo

- Menor temperatura, ahorro de energía

- Genera ésteres de valor añadido

Desventajas:

- Costo de las enzimas

- Tiempo de reacción más lento

B. Separación por membranas

Ultrafiltración o nanofiltración para separar selectivamente los ácidos grasos libres (AGL) de los triglicéridos.

Aún en desarrollo para uso comercial.

Desafíos:

- Ensuciamiento de membranas

- Alto costo inicial

Estrategias de Optimización de Procesos

a. Monitoreo de FFA y Control de Retroalimentación

- Analizadores de FFA en línea para monitoreo en tiempo real.

- Dosificación automatizada de álcali o vapor según los niveles de FFA.

b. Integración Energética

- Recuperación del calor residual de desodorizadores e intercambiadores de calor.

- Uso de evaporadores multiefecto para reducir el consumo de vapor.

c. Gestión de Residuos

- Reciclaje de pasta oleosa para convertirla en aceite ácido.

- Tratamiento del agua de condensado para recuperar trazas de aceite.

Mejores prácticas de equipo

Para refinación química:

- Utilice separadores centrífugos de alta velocidad para la eliminación de jabón.

- Utilice mezcladores estáticos para una mejor distribución de la sosa cáustica.

- Utilice materiales resistentes al ácido para prevenir la corrosión.

Para refinación física:

- Los sistemas de vacío deben ser herméticos para evitar la entrada de aire.

- Utilice eyectores de vapor o bombas de vacío de alta eficiencia.

- Asegúrese de que el aislamiento sea adecuado para minimizar la pérdida de calor.

Comparación de la eficacia de diferentes métodos de eliminación de FFA

| Método de tratamiento | Eficiencia (eliminación de DBO) | Estimación de CAPEX | Huella | Notas |

| Estanque anaerobio | Moderada (70–90%) | $100k–$300k | Grande | Posible generación de biogás |

| Anaerobio + Biogás | Alta (90%+) | $500k–$1.2M | Media | Potencial de ingresos por electricidad |

| Aerobio + Terciario | Muy alta (>95%) | $700k–$2M | Más pequeña | Mayor demanda de energía |

| Descarga líquida cero (ZLD) | Casi 100% | $2M–$5M+ | Circuito cerrado | Costoso, pero sin efluentes |

Consideraciones de Sostenibilidad y Regulatorias

Cumplimiento Ambiental

- Asegurar que el efluente de las plantas de refinación cumpla con las normas de vertido.

- Instalar plantas de tratamiento de efluentes (PTE) para la pasta oleosa y el agua de lavado.

Estándares de Seguridad Alimentaria

- La eliminación de AGL no debe introducir residuos nocivos.

- Seguir las normas del Codex y las normas nacionales para aceites comestibles (p. ej., <0,1-0,5 % de AGL).

Reducción de la Huella de Carbono

- Adoptar sistemas de destilación energéticamente eficientes e integración térmica.

- Considerar la refinación neutral en carbono mediante biogás de POME.

Errores comunes que se deben evitar en la eliminación de ácidos grasos libres (AGL)

La sobredosis de sosa cáustica provoca la formación excesiva de jabón y la pérdida de aceite.

- Un desgomado deficiente antes del refinado físico provoca emulsificación y una vaporización deficiente de los AGL.

- Un mantenimiento inadecuado del sistema de vacío reduce la eficiencia de la extracción de AGL.

- Descuidar la calidad de la materia prima: Un alto nivel de humedad o impurezas aumenta los costos de refinado.

- Ignorar la valorización de la pasta oleosa: Desperdicia posibles subproductos y aumenta los costos.

La eliminación de ácidos grasos libres es un paso vital en el refinado del aceite de palma crudo, que impacta directamente en la calidad, el rendimiento y la rentabilidad del producto. Ya sea que se utilicen métodos de refinado químicos o físicos, las mejores prácticas, como la dosificación optimizada de cáustico, sistemas de vacío eficientes y un pretratamiento adecuado, pueden mejorar significativamente la eficiencia y la sostenibilidad del refinado.

Las tecnologías emergentes, como los procesos enzimáticos y la separación por membranas, pueden ofrecer alternativas ecológicas, pero los métodos tradicionales siguen siendo dominantes debido a su probada escalabilidad y rentabilidad. La elección final del método depende de la calidad del CPO, el tamaño de la refinería, la disponibilidad de energía y los requisitos del mercado.