Les stérilisateurs verticaux sont devenus le choix privilégié de nombreuses huileries de palme à la recherche d’une configuration compacte, d’un fonctionnement plus sûr et d’une main-d’œuvre réduite. Cependant, choisir la bonne capacité ne se résume pas à choisir la taille d’une cuve dans un catalogue. Il s’agit d’une décision systémique qui prend en compte les objectifs de rendement, la qualité de la pâte, les infrastructures de vapeur et d’eau, la hauteur du bâtiment, le niveau d’automatisation et l’équilibre des équipements en aval.

À quoi sert un stérilisateur vertical et pourquoi sa capacité est-elle importante ?

Un stérilisateur vertical pour huile de palme est une cuve sous pression qui cuit les régimes de fruits frais (FFB) à la vapeur saturée afin d’inactiver la lipase, de détacher les fruits des pédoncules, d’assouplir le mésocarpe pour la digestion et d’améliorer la séparation des grains plus tard dans le processus. La capacité est importante car la stérilisation est généralement l’étape de cadencement initiale : une capacité sous-dimensionnée crée une congestion en amont et une pénurie en aval ; une capacité excessive bloque le capital et la capacité de vapeur pendant les périodes d’inactivité, augmentant ainsi le coût par tonne.

Dans la plupart des usines, les stérilisateurs verticaux fonctionnent en mode discontinu, les cages ou les paniers étant levés et abaissés par un palan. Chaque cycle comprend : le chargement, la prévention/l’élimination de l’air, la pressurisation à la valeur de consigne, la cuisson (maintien), la décompression, l’évacuation des condensats et le déchargement. La durée du cycle détermine le rapport entre la taille de la cuve et le débit horaire.

Comment convertir le débit horaire en capacité de stérilisation ?

Commencez par trois variables :

- Débit cible (QFFB) : tonnes de FFB par heure (t/h).

- Temps de cycle de stérilisation (tcycle) : heures par lot et par cuve (toutes étapes comprises).

- Charge par lot et par cuve (Cb) : FFB net par lot (tonnes).

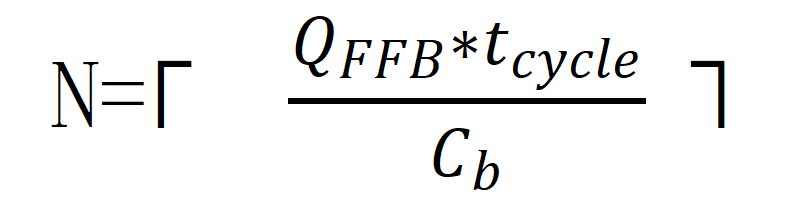

Le nombre de cuves nécessaires (N) est :

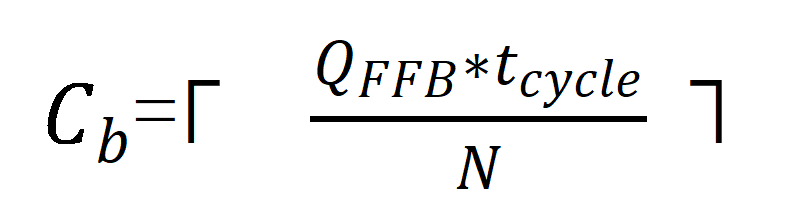

Vous pouvez effectuer une résolution inverse pour Cb (taille du récipient) si vous souhaitez fixer N pour des raisons de disposition :

Hypothèses d’ingénierie typiques

- Durée du cycle (tcycle) : 60 à 90 minutes (1,0 à 1,5 h), selon l’humidité des fruits, le profil de la rampe de pression, l’efficacité de la ventilation et l’automatisation.

- Pression/température de la vapeur : 2,8 à 3,2 bar(g) saturée (≈133 à 138 °C). Certains broyeurs fonctionnent jusqu’à ≈3,5 bar(g) pour les fruits particulièrement coriaces.

- Charge utile des cages : généralement 2,5 à 3,5 t de matière grasse par cage. Les cuves verticales nécessitent souvent 2 à 4 cages par lot, selon le diamètre/la hauteur des coques.

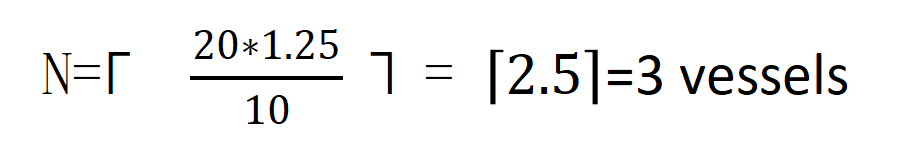

Exemple pratique

- Objectif de rendement : 20 t/h de matière grasse

- Durée du cycle : 75 min = 1,25 h

- Taille du lot candidat : 10 t de matière grasse par cuve

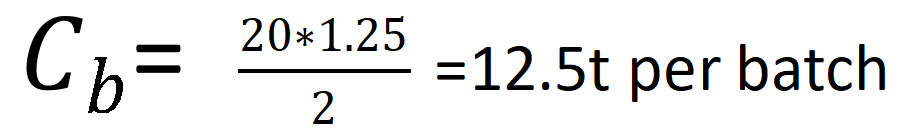

Si votre bâtiment ne peut accueillir que deux coques de stérilisateur, vous devez augmenter Cb :

Cela implique un diamètre/hauteur plus grand ou plus de cages par récipient, ainsi qu’un équipement de levage/levage plus solide et une capacité de vanne à vapeur légèrement supérieure.

Quel temps de cycle faut-il prévoir ?

Des cycles plus courts augmentent le rendement horaire par cuve, mais exigent une excellente évacuation de l’air, une alimentation en vapeur fiable, un contrôle précis de la pression et de la température, et une manutention rapide lors du chargement/déchargement. Utilisez des chiffres réalistes issus de vos opérations et de l’état des fruits. Comme base de planification :

- 60 min (agressif) : Nécessite une ventilation fiable des condensats/de l’air, des vannes hautement automatisées et des fruits homogènes. Idéal pour les moulins performants avec une vapeur constante.

- 75 min (équilibré) : Généralement réalisable avec des commandes intégrées et des routines de chargement/déchargement rigoureuses.

- 90 min (prudent) : Convient en cas de fluctuations de vapeur ou de variabilité des fruits ; la capacité doit être augmentée pour atteindre le même débit.

Comment la qualité des fruits influence-t-elle le choix de la capacité ?

Les caractéristiques des fruits frais influent directement sur le temps de cycle et la taille effective des lots :

- Maturité et variété : Les grappes sous-mûres ou plus denses peuvent nécessiter des temps de maintien plus longs pour obtenir une inactivation complète et un décollement des fruits.

- Teneur en humidité : Une humidité plus élevée améliore le transfert de chaleur, mais peut augmenter le volume de condensat ; veillez à dimensionner les siphons et les drains en conséquence.

- Répartition de la taille des grappes : Les grappes moyennes plus grosses se tassent différemment dans les cages ; des cages plus larges ou un remplissage réduit peuvent être nécessaires pour maintenir la pénétration de la vapeur.

Si votre base d’approvisionnement couvre plusieurs domaines à maturité variable, choisissez une capacité adaptée au temps de stérilisation le plus défavorable sans surcuire systématiquement les fruits les plus performants. De nombreuses minoteries ajoutent une troisième cuve pour faire fonctionner deux personnes à forte charge, tout en en conservant une en réserve pour atténuer les variations.

Comment équilibrer les stérilisateurs avec le reste de la ligne ?

Les stérilisateurs alimentent les digesteurs/presses ; une discordance entraîne des pertes :

- Digestrateurs/Presses : Vérifiez que le débit combiné de tous les stérilisateurs est égal ou légèrement supérieur au débit nominal du digesteur/presse. Envisagez un démarrage de cycle échelonné (par exemple, avec des décalages de 10 à 15 minutes) pour une distribution uniforme.

- Battage : Assurez-vous que le convoyeur/éjecteur de grappes peut gérer les courtes périodes de distribution sans blocage. Un convoyeur tampon à vitesse variable est utile.

- Récupération des grains : Une stérilisation excessive peut durcir les noix et augmenter les pertes de grains ; une stérilisation insuffisante laisse les fruits serrés sur les tiges. La capacité doit permettre un temps de maintien correct, et non des cycles accélérés ou prolongés.

Quelles sont les implications en termes d’utilité et d’infrastructure ?

La vapeur est essentielle à la stérilisation. Estimez la demande de vapeur par tonne de FFB pour vérifier la capacité de votre chaudière et le diamètre de vos tuyauteries.

- Consommation de vapeur : 0,30 à 0,60 t de vapeur/t de FFB est typique pour les systèmes verticaux (pertes comprises). Une ventilation efficace, une bonne isolation et la récupération des condensats permettent d’atteindre la limite inférieure.

- Gestion des condensats : Prévoir des purgeurs de vapeur, des réservoirs de détente (en cas de récupération) et un retour de puits chaud de taille adéquate. Une mauvaise gestion des condensats allonge les cycles et gaspille de l’énergie.

- Eau : Prévoir un supplément d’eau pour l’appoint et l’adoucissement (alimentation de la chaudière), ainsi que pour le lavage. Prévoir une demande auxiliaire de 1 à 3 m³/h selon la taille de l’installation.

- Énergie : Les treuils, le transfert de cages, les vannes motorisées et les commandes consomment peu d’électricité ; vérifier le dimensionnement du moteur du treuil en cas d’augmentation du Cb ou du nombre de cages.

Tableau de vérification rapide des utilitaires (indicatif)

| Objectif FFB (t/h) | Taille typique du lot Cb (t) | Cuves (N) @ 75 min | Demande en vapeur (t/h)* | Retour de condensat (t/h) |

| 10 | 8–10 | 2 | 3,0–6,0 | 2,4–5,0 |

| 20 | 10–12,5 | 2–3 | 6,0–12,0 | 4,8–10,0 |

| 30 | 12–15 | 3–4 | 9,0–18,0 | 7,2–15,0 |

| 45 | 15–20 | 4–6 | 13,5–27,0 | 10,8–22,5 |

*En supposant 0,30 à 0,60 t de vapeur par tonne de FFB. Consultez l’audit énergétique de votre site pour obtenir les chiffres définitifs.

Qu’en est-il de l’encombrement, de la hauteur et des contraintes de construction ?

Les stérilisateurs verticaux permettent de gagner de la surface au sol, mais nécessitent une hauteur libre pour la coque et le treuil. Points clés :

- Hauteur : Prévoyez la hauteur de la cuve + le franc-bord + la poutre de treuil + le dégagement pour la maintenance. Une hauteur libre de 12 à 18 m est généralement requise pour les unités plus grandes.

- Capacité du treuil : Doit dépasser la masse totale suspendue (cage(s) chargée(s) + palonnier + élingues), avec un coefficient de sécurité. Si vous augmentez Cb, vérifiez les mises à niveau du treuil et de la structure porteuse.

- Charge au sol : Les charges concentrées sous la coque et les colonnes du treuil peuvent nécessiter des fondations et des tirants localisés.

Haruskah Anda Memilih Bejana yang Lebih Sedikit dan Lebih Besar atau Lebih Banyak dan Lebih Kecil?

Ada trade-off klasik:

Bejana yang lebih sedikit dan lebih besar

- Kelebihan: Jumlah cangkang lebih sedikit, katup/instrumen lebih sedikit, perpipaan lebih sederhana; potensi CAPEX per ton lebih rendah.

- Kekurangan: Hoist lebih besar, ketinggian bangunan lebih tinggi, lonjakan yang lebih besar pada peralatan hilir saat bongkar muat, redundansi lebih rendah (satu kali penghentian bejana = kehilangan kapasitas lebih besar).

Bejana yang lebih banyak dan lebih kecil

- Kelebihan: Redundansi yang lebih baik dan kemampuan untuk mengatur batch secara bertahap untuk bongkar muat yang stabil; perawatan yang lebih mudah selama operasi; waktu angkat hoist lebih singkat.

- Kekurangan: Lebih banyak instrumen dan katup; kompleksitas kontrol yang lebih tinggi; potensi CAPEX dan OPEX yang lebih tinggi untuk peralatan tambahan.

Banyak pabrik menemukan konfigurasi 3 bejana (ukuran batch sedang) menghasilkan keseimbangan yang baik untuk jalur 15–30 t/jam, memungkinkan satu bejana untuk memasak, satu untuk memuat/membongkar, dan satu untuk menekan/melepaskan muatan kapan saja.

Comment l’automatisation et les contrôles influencent-ils la capacité ?

L’automatisation réduit les temps morts et stabilise les temps de cycle :

- Purge et admission de vapeur automatisées : Élimine rapidement les incondensables ; réduit le temps de mise en température.

- Contrôle des recettes : La rampe de pression, le temps de trempage et les étapes de purge peuvent être enregistrés et reproduits pour différentes conditions de fruits.

- Verrouillages : Empêche le chargement sous pression et garantit la bonne fixation des portes/pinces ; améliore la sécurité et réduit les retards imprévus.

- Enregistrement des données : L’analyse de la dispersion des temps de cycle permet d’identifier les goulots d’étranglement (par exemple, déplacement lent du palan, siphons bloqués) et favorise l’amélioration continue.

Si vous hésitez entre deux capacités, investir dans de meilleurs contrôles peut efficacement « augmenter la capacité » en réduisant la durée de chaque cycle sans augmenter la taille de la cuve.

Quels facteurs de sécurité et de conformité influencent le dimensionnement ?

Des cuves plus grandes impliquent des parois plus épaisses (coût des matériaux plus élevé) et des exigences réglementaires plus strictes.

- Code de conception : Respect des normes acceptées (par exemple, ASME Section VIII ou code local équivalent).

- Capacité de décharge : Soupapes de décharge dimensionnées pour les pires scénarios d’entrée de chaleur et de sortie bloquée.

- Inspection et accès : Trous d’homme, accès par échelle/cage, plateformes et dégagements pour les inspections internes périodiques.

- Systèmes de portes : Pinces hydrauliques ou mécaniques dimensionnées pour la pression de conception avec verrouillages ; envisager des systèmes à double porte pour un changement de format plus rapide si l’agencement le permet.

Une méthode étape par étape pour sélectionner la capacité

- Définissez votre objectif de débit (QFFB) en tenant compte des pics saisonniers (par exemple, conception pour 110 à 120 % de la moyenne).

- Établissez un temps de cycle réaliste (tcycle) à partir d’essais ou de références (par exemple, 75 min).

- Choisissez le nombre de cuves (N) en fonction de la redondance, de la hauteur du bâtiment et de la capacité tampon en aval.

- Calculez la taille de lot requise (Cb) et vérifiez la faisabilité mécanique : diamètre/hauteur de la virole, nombre de cages, capacité de levage.

- Vérifiez les utilités : marge de vapeur de la chaudière, dimensions des tuyauteries, retour des condensats, traitement de l’eau d’alimentation et charges électriques.

- Vérifiez les contraintes du bâtiment/de l’appareil de levage : hauteur, poteaux, poutre de pont roulant, fondations.

- Validez l’équilibre de la ligne : la batteuse, les convoyeurs, les digesteurs et les presses peuvent accepter un déchargement échelonné.

- Simulez ou chronométrez : exécutez un diagramme de Gantt simple (chargement/ventilation/pressurisation/maintien/vidange/déchargement) pour vérifier que les lots échelonnés respectent les objectifs horaires.

- Ajoutez un facteur d’imprévu : une capacité tampon de 10 à 15 % pour la variabilité des fruits et la maintenance planifiée.

- Optimisez par l’automatisation : investissez dans des vannes/contrôles qui réduisent les minutes non productives et stabilisent les cycles.

Qu’en est-il de l’efficacité énergétique et des dépenses d’exploitation ?

Le choix de la capacité influence votre profil énergétique :

- Des cuves de taille adaptée minimisent le volume mort et le rayonnement de l’enveloppe par tonne.

- Des cycles courts et répétables réduisent les transitoires de démarrage et d’arrêt qui gaspillent de la vapeur.

L’entretien de l’isolation et des purgeurs permet souvent d’économiser plusieurs dizaines de dollars sur la vapeur. - La récupération des condensats (85 à 95 %) réduit les coûts de combustible et d’eau ; dimensionnez les réservoirs de détente et les conduites de retour en conséquence.

- Intégration thermique : Certaines usines préchauffent l’eau de lavage ou l’eau d’alimentation avec les condensats du stérilisateur. Tenez compte de ces avantages dans votre bilan énergétique lorsque vous comparez les capacités.

Le choix du stérilisateur vertical de « bonne capacité » repose sur l’équilibre du système, et pas seulement sur le volume de la cuve. Utilisez les équations de dimensionnement pour traduire les hypothèses de débit horaire et de cycle en une combinaison concrète du nombre de cuves (N) et de la taille du lot (Cb).