Dans la transformation de l’huile de palme, un battage efficace, c’est-à-dire la séparation des fruits des fruits stérilisés, a un impact direct sur le rendement et la qualité du produit. Le tambour batteur, souvent négligé, assure une séparation nette, un minimum de dommages et une extraction en douceur.

Qu’est-ce qu’un tambour batteur pour l’huile de palme ?

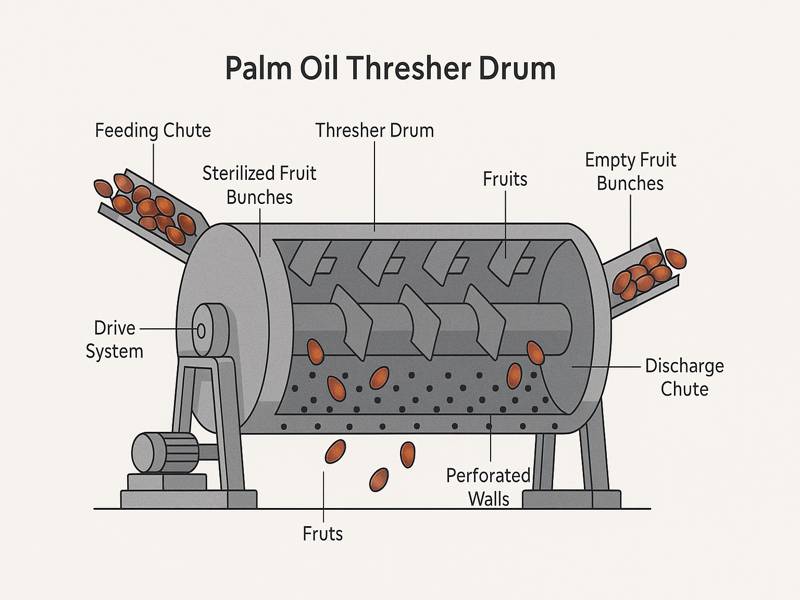

Un tambour batteur pour l’huile de palme (également appelé égreneuse) est une machine cylindrique rotative utilisée pour arracher les fruits de palme stérilisés de leur rachis par impact mécanique et agitation.

Cette étape suit généralement l’étape de stérilisation, où les régimes sont ramollis à la vapeur haute pression. Le tambour batteur détache ensuite les fruits des régimes, qui sont envoyés à l’extraction de l’huile, tandis que les régimes vides (EFB) sont évacués pour une manutention ultérieure.

Principe de fonctionnement principal

Le tambour de battage fonctionne par impact rotatif et agitation. Voici le déroulement du processus :

Les grappes stérilisées sont introduites à une extrémité du tambour rotatif.

- Lorsque le tambour tourne, les grappes sont soulevées et relâchées à plusieurs reprises par des élévateurs ou des chicanes internes.

- Ce mouvement de basculement et de chute provoque le détachement des fruits des tiges des grappes.

- Les fruits détachés tombent à travers les perforations ou les ouvertures grillagées situées au fond du tambour.

- Les grappes vides sont évacuées à l’autre extrémité pour être éliminées ou utilisées dans les chaudières.

Cette séparation mécanique est plus efficace que les méthodes manuelles et permet un fonctionnement continu.

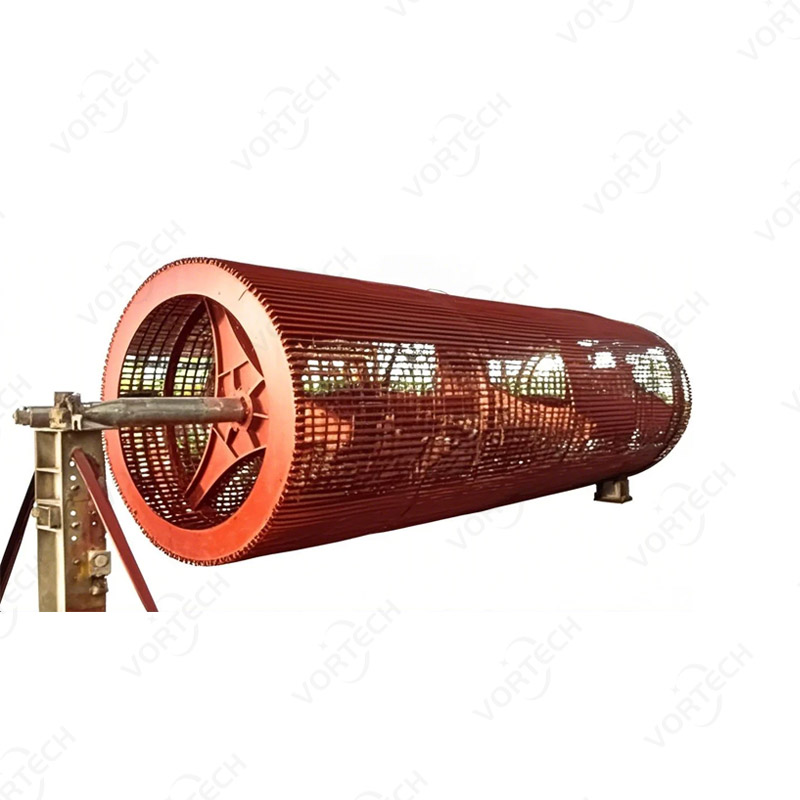

Conception structurelle d’un tambour batteur

Le tambour batteur est une coque cylindrique robuste en acier, composée des éléments clés suivants :

A. Corps du tambour

- Matériau : Généralement en acier doux ou en acier inoxydable pour une meilleure résistance à la corrosion.

- Dimensions : Longueur de 6 à 12 mètres et diamètre de 1,2 à 2,0 mètres, selon la capacité de traitement.

- Forme : Légèrement incliné pour un mouvement naturel des fruits et des grappes.

B. Palonniers/palonniers internes

- Disposition : Bras spiralés ou radiaux soudés à l’intérieur du tambour.

- Fonction : Soulève et dépose les grappes pendant la rotation pour faciliter le détachement des fruits.

- Conception : Souvent réglable ou remplaçable en fonction de l’usure et du type de fruit.

C. Perforations de la coque ou des mailles

- Fonction : Permet aux fruits divisés de s’écouler et de se rassembler en dessous.

- Taille des trous : Généralement de 25 à 40 mm, dimensionnés pour retenir les grappes tout en libérant les fruits détachés.

D. Système d’entraînement

- Type : Moteur à engrenages avec entraînement par courroie trapézoïdale ou par chaîne.

- Vitesse : Vitesse de rotation de 18 à 25 tr/min, suffisamment rapide pour résister aux chocs, mais suffisamment lente pour éviter les blessures des fruits.

E. Ouvertures d’alimentation et de déchargement

- Gouttière d’alimentation : Accepte les fruits frais issus des basculeurs de cages de stérilisation.

- Sortie des fruits : Située sous le tambour, souvent reliée à des convoyeurs ou à des collecteurs de fruits.

- Sortie des fruits frais : Positionnée à l’arrière pour éjecter les grappes effeuillées.

F. Châssis de support

Base rigide en acier avec supports antivibratoires ou rouleaux de roulement pour un fonctionnement fluide.

Intégration des flux de processus

Le batteur est un élément crucial de la chaîne de transformation de l’huile de palme :

Stérilisateur → Basculeur → Batteur → Convoyeur de fruits → Digesteur

- Les régimes stérilisés sont déversés dans le tambour et, une fois séparés, les fruits en vrac sont transportés vers une nouvelle étape de transformation.

- Les fruits stérilisés sont soit envoyés vers des unités de traitement des fibres, soit déchiquetés pour le compostage, soit incinérés pour la production de vapeur.

Spécifications typiques du tambour de batteuse

| Spécification | Plage de valeur |

| Capacité de traitement | 5–60 tonnes FFB/heure |

| Diamètre du tambour | 1,2 – 2,0 mètres |

| Longueur du tambour | 6 – 12 mètres |

| Vitesse de rotation | 18 – 25 tr/min |

| Matériau | Acier doux/acier inoxydable |

| Élévateurs | Ailerons ou lames spiralés |

| Consommation d’énergie | Moteur de 15 – 45 kW |

| Efficacité de récupération des fruits | ≥ 95% |

| Taux de dommages aux fruits | < 2% |

Planification de la capacité : Quelle est sa capacité de traitement ?

La capacité du tambour batteur dépend de plusieurs variables :

- Débit d’alimentation en FFB stérilisé (tonnes par heure)

- Ratio fruits/grappe (généralement 22-28 %)

- Taille et vitesse du tambour

- Qualité de la stérilisation (grappes insuffisamment cuites = rendement réduit)

Exemple de calcul :

Si un tambour batteur a une capacité nominale de 30 tonnes/heure et que votre ratio fruits/grappe est de 25 %, alors :

- Entrée : 30 tonnes de FFB

- Poids des fruits en sortie : 7,5 tonnes/heure

- Grappe vide : 22,5 tonnes/heure

Le choix de la taille et de la vitesse de fonctionnement du tambour permet de garantir l’adéquation du système aux processus en amont (stérilisation) et en aval (digestion et pressage).

Indicateurs d’efficacité et optimisation

L’efficacité d’un batteur peut être mesurée à l’aide des indicateurs clés de performance suivants :

A. Taux de récupération des fruits

- Pourcentage de fruits détachés des régimes.

- Un bon batteur atteint un taux de détachement ≥ 95 %.

- Une mauvaise stérilisation ou des poussoirs usés peuvent réduire cette efficacité.

B. Indice de meurtrissure des fruits

- Mesure les dommages physiques causés aux fruits pendant le battage.

- Une vitesse excessive ou des poussoirs tranchants peuvent provoquer l’oxydation de l’huile et réduire le taux d’extraction d’huile (TOE).

- Taux de dommages cible : < 2 %

C. Propreté des régimes vides

- Indique le nombre de fruits restants sur le batteur.

- Doit être minimal ; des contrôles visuels et une analyse de perte de poids peuvent être utilisés.

D. Temps d’arrêt et fréquence de maintenance

- Les roulements, les mailles et les poussoirs doivent être vérifiés régulièrement.

- Des pannes imprévues peuvent interrompre le fonctionnement de l’usine.

Entretien et sécurité

Un entretien préventif régulier prolonge la durée de vie de la batteuse et prévient les pannes :

Liste de contrôle d’entretien :

- Inspecter et serrer les poussoirs et les fixations

- Vérifier les roulements à rouleaux et la lubrification

- Nettoyer les perforations pour éviter tout colmatage

- Surveiller l’usure du moteur et de la boîte de vitesses

- Inspecter les courroies ou les chaînes d’entraînement

Mesures de sécurité :

- Installer des boutons d’arrêt d’urgence

- Utiliser des capots de protection pour les pièces mobiles

- Former les opérateurs aux limites de charge et aux dangers

- Arrêter systématiquement le tambour avant tout nettoyage manuel

Comprendre les principes de conception, les capacités de production et les facteurs d’efficacité des batteuses permet aux opérateurs d’optimiser le traitement, de minimiser les pertes de fruits et d’augmenter la rentabilité. Que vous exploitiez une petite usine de 5 tonnes par heure ou une installation industrielle de grande capacité, le choix et l’entretien d’une batteuse adaptée joueront un rôle clé dans la réussite globale de votre usine.